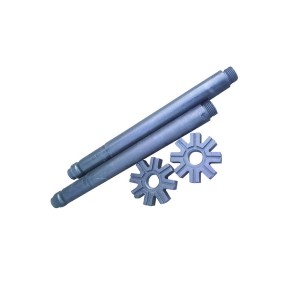

Rotore in grafite

Rotore in grafite

Il rotore in grafite e la girante in grafite sono realizzati in grafite di elevata purezza. La superficie è trattata con una speciale ossidazione e la durata è di circa 3 volte quella dei normali prodotti. È ampiamente usato nell'industria della colata in lega di alluminio.

Il processo di purificazione della lega di alluminio liquido è il metodo principale per migliorare le prestazioni complete della lega di alluminio. Nel processo di purificazione, il metodo di miscelazione del gas di purificazione e del solvente e di spruzzatura del rotore di grafite sull'alluminio fuso per la purificazione è il metodo di trattamento più avanzato al mondo. Il principio di funzionamento del rotore in grafite è: il rotore rotante rompe l'azoto (o argon) insufflato nella fusione di alluminio in un gran numero di bolle disperse e le disperde nel metallo fuso. Le bolle nel fuso si basano sulla differenza di pressione parziale del gas e sul principio dell'adsorbimento superficiale per assorbire l'idrogeno nel fuso, assorbire le scorie ossidate ed essere estratte dalla superficie del fuso mentre le bolle salgono, in modo che il fuso possa essere purificato. Poiché le bolle sono piccole e disperse, vengono mescolate uniformemente con il fuso rotante e quindi ruotano a forma di spirale per galleggiare lentamente. Il tempo di contatto con il fuso è lungo e non si formerà il flusso d'aria generato dal continuo aumento lineare, rimuovendo così l'idrogeno dannoso nel fuso di alluminio. Effetto purificante migliorato.

Per le fonderie di leghe di alluminio e le fabbriche di prodotti in alluminio, è molto importante ridurre i costi di lavorazione. A tal proposito i rotori in grafite prodotti dalla nostra azienda possono apportare i seguenti vantaggi. 1. Ridurre i costi di lavorazione 2. Ridurre il consumo di gas inerte 3. Ridurre il contenuto di alluminio nella scoria 4. Ridurre i costi di manodopera 5. Migliorare le prestazioni, ciclo di sostituzione più lungo 6. Migliorare l'affidabilità e ridurre i costi di manutenzione.

Perché le specifiche dei rotori in grafite utilizzati in ciascuna linea di produzione di colata o laminazione non sono le stesse. Innanzitutto, il cliente fornisce i disegni di progettazione originali e compila il modulo di indagine ambientale completo sul campo del rotore in grafite. Quindi, secondo i disegni, combinati con la velocità del rotore in grafite, il senso di rotazione e la sua posizione relativa al livello del liquido di alluminio, viene eseguita l'analisi tecnica e viene proposta un'adeguata resistenza antierosione. Programma di trattamento dell'ossidazione.

L'ugello rotante del rotore in grafite è realizzato in grafite di elevata purezza. Oltre a considerare la necessità di rompere le bolle, la struttura dell'ugello utilizza anche la forza centrifuga generata mescolando la fusione della lega di alluminio per far entrare la fusione nell'ugello e mescolarsi uniformemente con il gas espulso orizzontalmente per formare un gas / Il getto di liquido viene spruzzato per aumentare l'area di contatto e il tempo di contatto della bolla e del liquido in lega di alluminio e migliorare l'effetto di purificazione del degasaggio.

La velocità del rotore in grafite può essere regolata in continuo dal controllo della velocità del convertitore di frequenza, fino a 700 giri/min. La specifica del rotore in grafite è 70mm~250mm e la specifica della girante è Φ85mm~350mm. Il rotore in grafite antiossidante di elevata purezza ha le caratteristiche di elevata resistenza, resistenza alle alte temperature e resistenza alla corrosione del flusso di alluminio. Nel processo di purificazione e degasaggio, la superficie del liquido in lega di alluminio nella scatola è ricoperta di azoto per protezione, in modo che la parte del rotore di grafite esposta dal liquido in lega di alluminio sia in un gas inerte per prevenire l'ossidazione ad alta temperatura di il rotore e prolungare la durata del rotore.

La forma della girante è aerodinamica, il che può ridurre la resistenza durante la rotazione e l'attrito e la forza di abrasione tra la girante e il liquido in lega di alluminio sono relativamente piccoli. In modo che il tasso di degasaggio sia superiore al 50%, accorciando i tempi di fusione e riducendo i costi di produzione.